AUTOMATYZACJA

PRODUKCJI

Optymalizacja kosztów i czasu produkcji

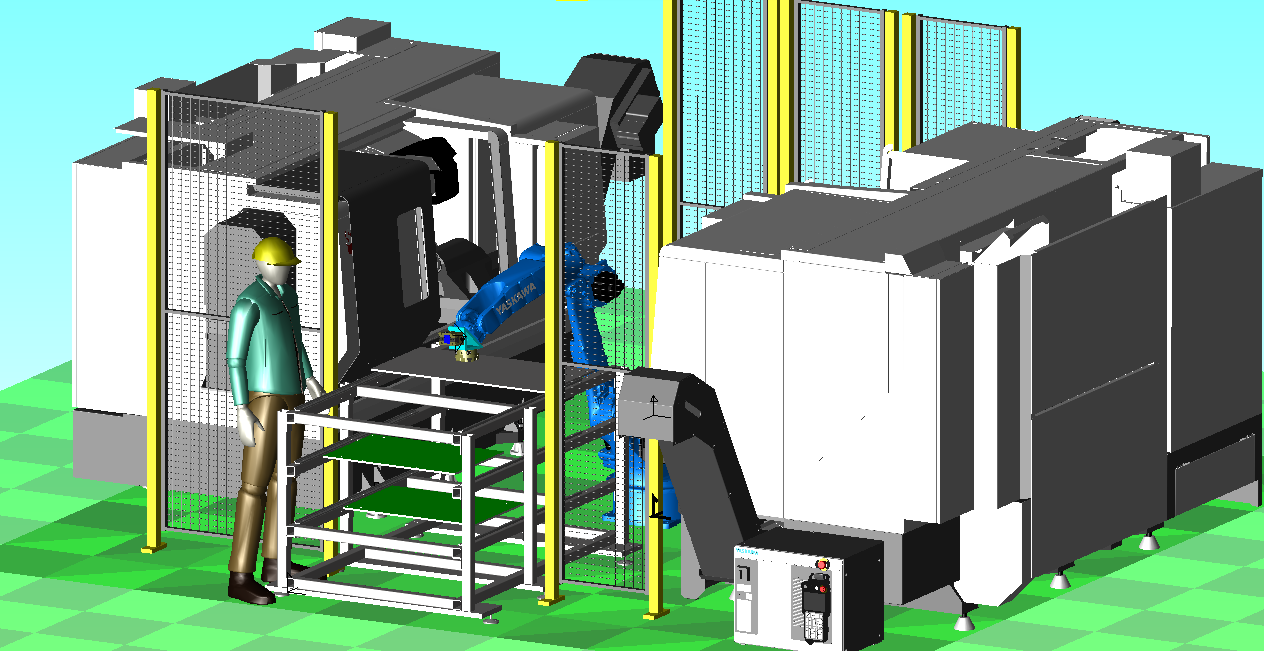

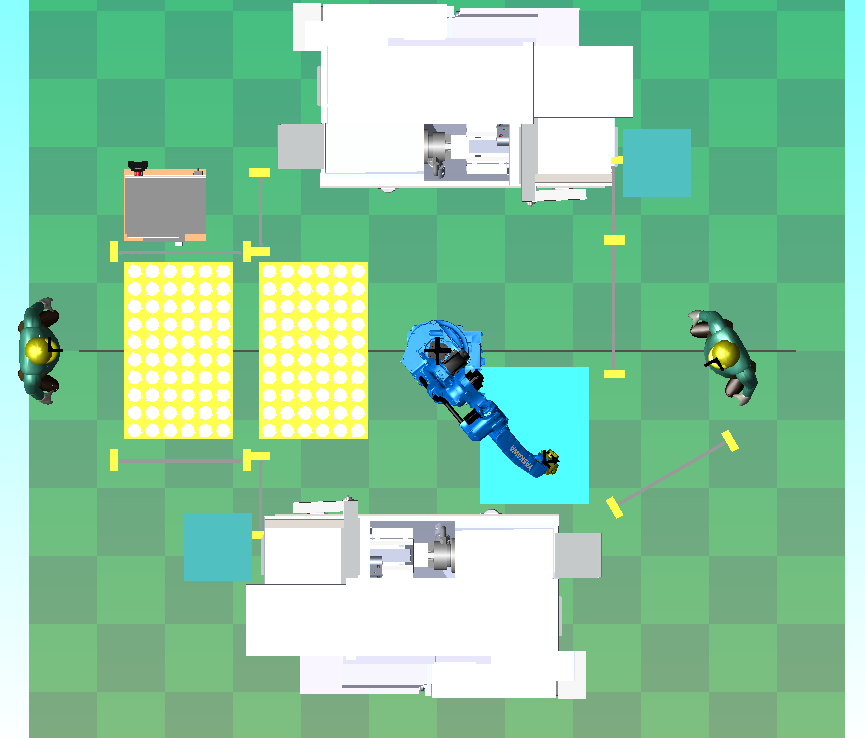

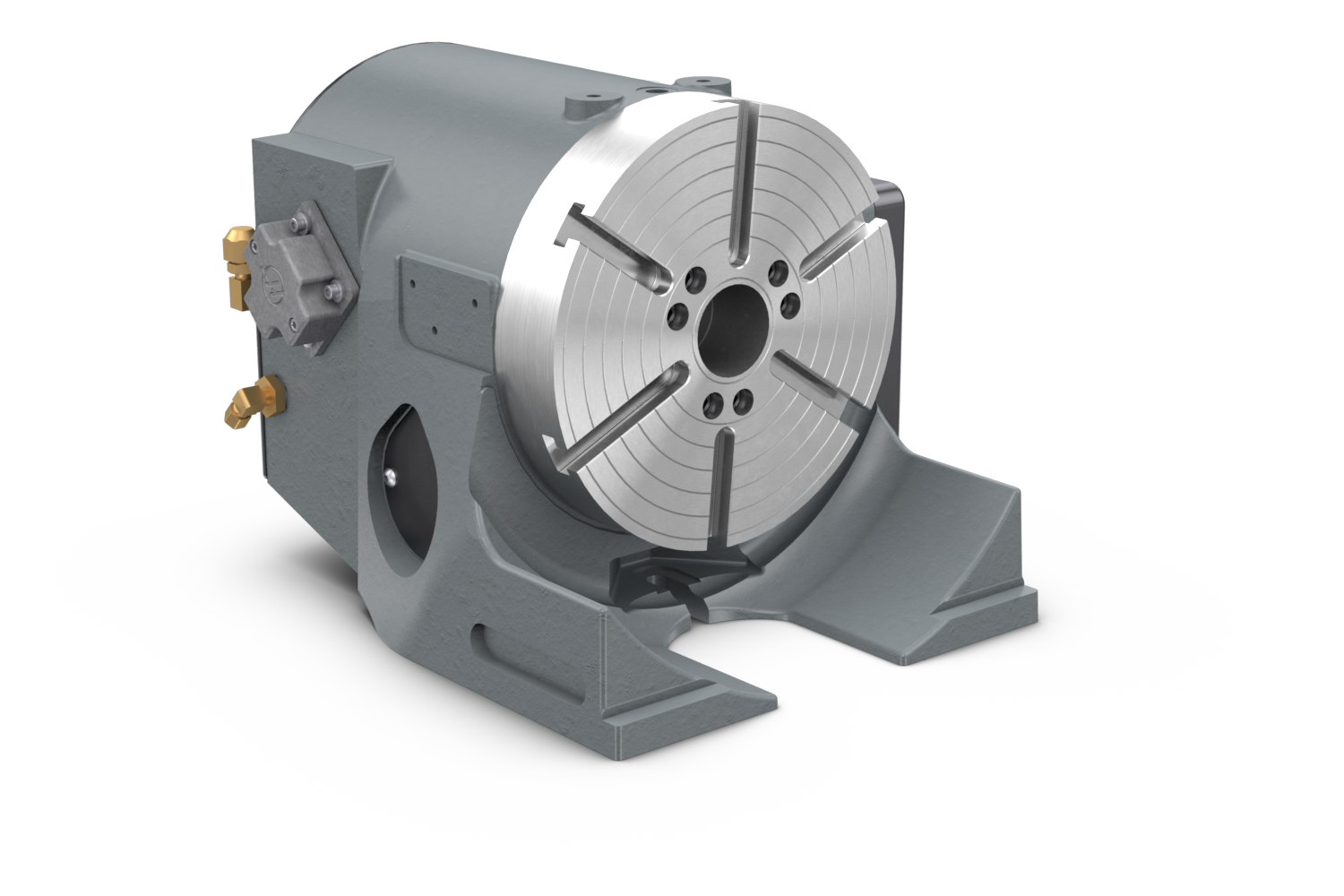

Automatyzacja procesów produkcyjnych to jeden z niezbędnych elementów współczesnego przedsiębiorstwa.

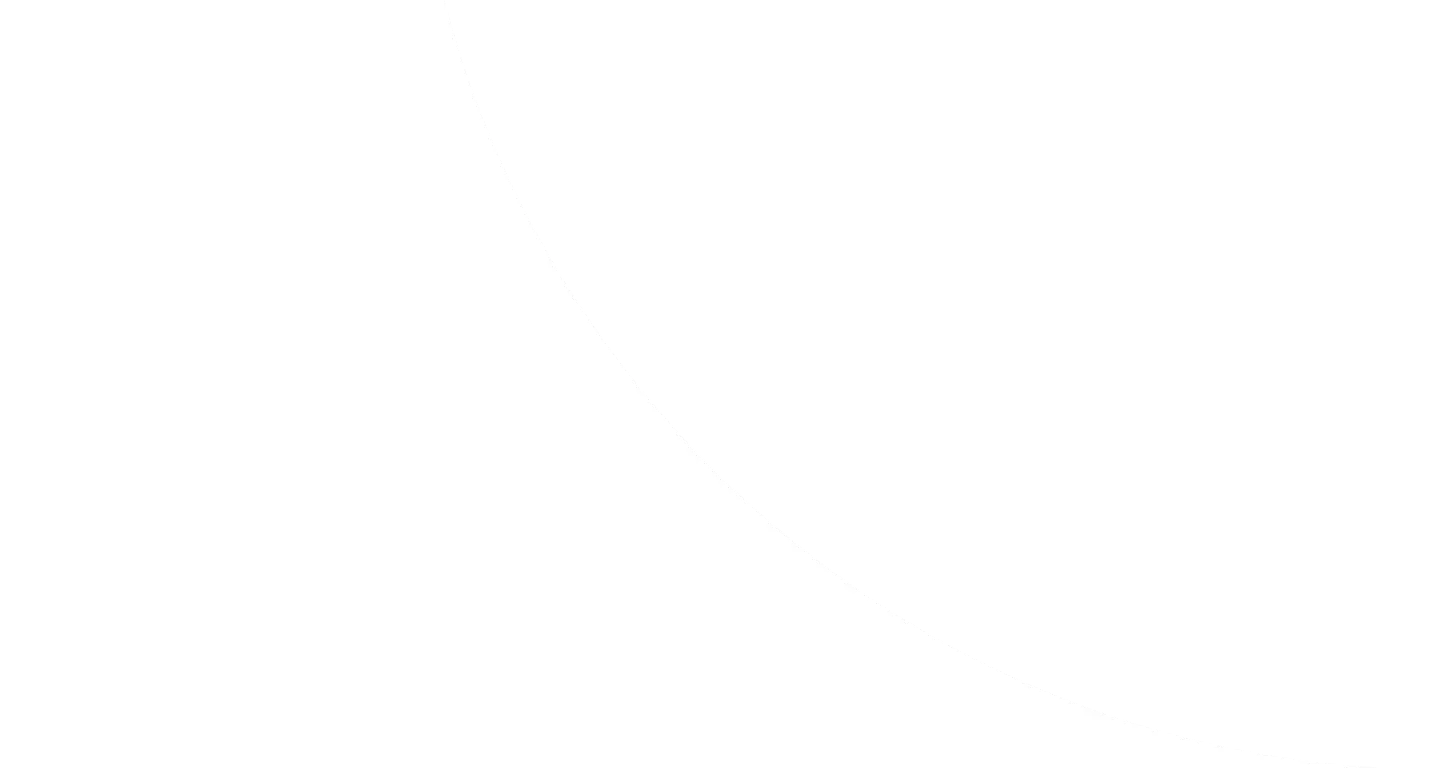

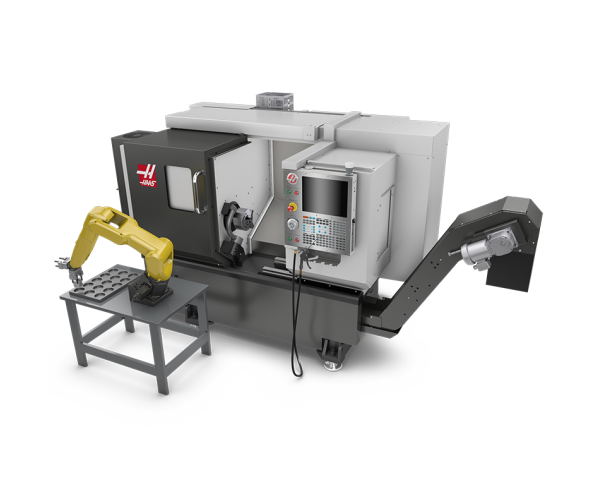

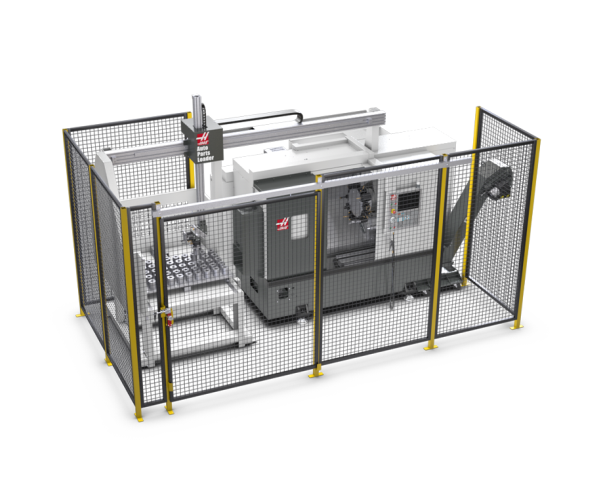

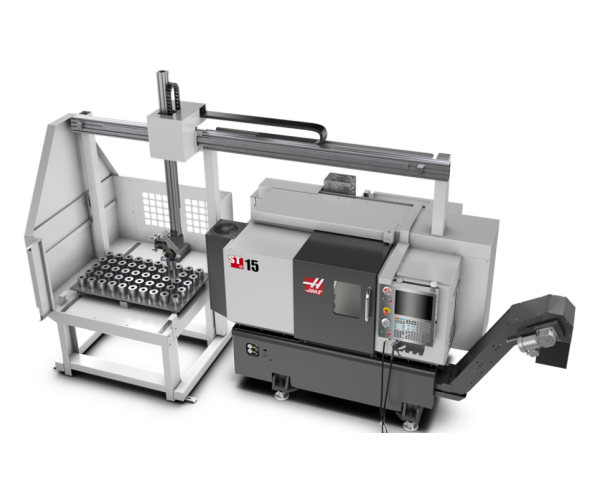

W przemyśle pierwszym etapem optymalizacji produkcji było zastępowanie maszyn manualnych maszynami CNC. Obecnie

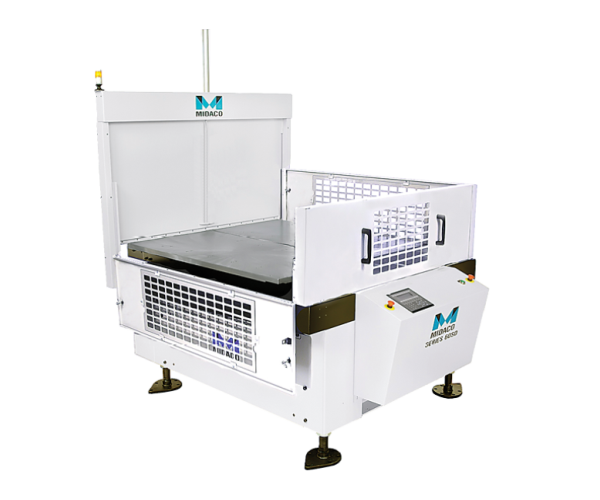

wchodzimy w kolejny etap, a mianowicie dołączanie do maszyn numerycznych urządzeń pozwalających na redukcję czasów przygotowawczo-załadowczych, wyeliminowanie monotonnych działań człowieka Automatyzacja produkcji przemysłowej to tańsza i szybsza produkcja przy zachowaniu większej precyzji wykonania.